In Hydrauliksystemen, überkritischen Anlagen und Kraftwerken ist der Antiextrusionsring eine Schlüsselkomponente zum Schutz primärer Dichtungselemente (wie O-Ringe und Lippendichtungen) vor Extrusionsversagen unter hohem Druck. Durch seine starre Abstützung, die Spaltfüllung und die Spannungsverteilung erhöht er die Druckbelastbarkeit des Dichtungssystems um das 5- bis 10-Fache. Dieser Artikel erläutert systematisch die technischen Grundlagen und die Anwendung von Antiextrusionsringen aus vier zentralen Perspektiven: Strukturmechanik, Materialinnovation, Auslegungsberechnung und industrielle Anwendungen.

I. Kernaufgabe: Behebung von Dichtungsausfällen bei Hochdruckanwendungen

Ausfallmechanismen von Hochdruckdichtungen:

Wenn der Systemdruck den Extrusionswiderstand der Primärdichtung übersteigt:

Dichtungsmaterialkriechen: Gummi/PTFE fließt unter Druck in Spalträume (z. B. beginnt die Extrusion von O-Ringen oberhalb von >5 MPa).

Dauerhafter Schaden: Durch das Abscheren des Dichtungselements entstehen Leckagepfade.

Typische Ausfallszenarien:

NBR-O-Ring: 30% Volumenextrusion durch einen 0,1 mm Spalt bei 15 MPa.

PTFE-V-Ring: Bei einem Spalt von 0,05 mm und einem Druck von 10 MPa kommt es zu Lippenrissen.

Mechanisches Eingreifen durch Antiextrusionsringe:

Starre Unterstützung: Hochmodulige Werkstoffe (PEEK/Metall) widerstehen Verformungen und verhindern die Druckübertragung auf die Primärdichtung.

Spaltfüllung: Durch die präzise Abstimmung des Dichtungsspaltspiels (0,01~0,2 mm) werden Eintrittspforten für Medien vermieden.

Spannungsverteilung: Durch die Winkelkonstruktion werden Punktlasten in verteilte Lasten umgewandelt, wodurch die Kontaktspannung um 50 bis 70 % reduziert wird.

II. Materialentwicklung: Von konventionellen Kunststoffen zu Verbundwerkstoffverstärkungen

Leistungskennzahlen wichtiger Materialien:

PTFE: Druckfestigkeit 25 MPa, Temperaturbereich -200 °C bis 260 °C, Reibungskoeffizient 0,05 bis 0,10. Geeignet für korrosive Umgebungen mit niedrigem Druck (<35 MPa).

Gefülltes PTFE: Druckfestigkeit 40~60 MPa, Temperaturbereich -200°C bis 260°C, Reibungskoeffizient 0,08~0,15. Ideal für Medien mit Partikelanteil (z. B. Bohrschlamm).

PEEK: Druckfestigkeit 120 MPa, Temperaturbereich -60 °C bis 250 °C, Reibungskoeffizient 0,15 bis 0,25. Anwendung in Hochdruck-Hydrauliksystemen (≤70 MPa).

Kupferlegierung: Druckfestigkeit 300 MPa, Temperaturbereich -200 °C bis 400 °C, Reibungskoeffizient 0,10 bis 0,20. Wird in Ultrahochdruckventilen (>100 MPa) verwendet.

Polyimid (PI): Druckfestigkeit 150 MPa, Temperaturbereich -269 °C bis 350 °C, Reibungskoeffizient 0,20 bis 0,30. Entwickelt für extreme Luft- und Raumfahrtbedingungen.

Nanokomposite: Druckfestigkeit ~180 MPa* (Graphenverstärktes PEEK, 15 % Füllstoff, 50 % Festigkeitssteigerung), Temperaturbereich -50 °C bis 300 °C, Reibungskoeffizient ~0,05–0,10 (60 % Reduzierung). Geeignet für Primärkreisläufe von Kernreaktoren (strahlungsbeständig).

Oberflächenfunktionalisierung:

Festschmierstoffschichten:

MoS₂-Sputterbeschichtung (2~5μm): Reduziert den Reibungskoeffizienten auf 0,03 für ölfreie Umgebungen.

DLC-Beschichtung (Diamond-Like Carbon): Härte HV 3000, erhöht die Lebensdauer um das Zehnfache bei Erosionsschäden durch Partikel.

Antihaftbehandlung: Modifizierung mit Nano-Siliciumdioxid (Kontaktwinkel >150°) verhindert das Anhaften von Gummi am Ring.

III. Strukturelle Auslegung: Geometrie zur Verbesserung der Dichtungszuverlässigkeit

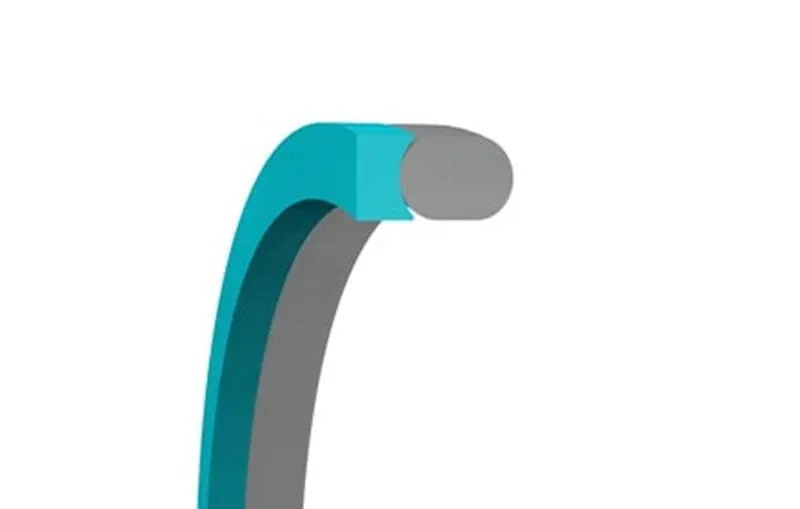

Vergleich klassischer Strukturtypen:

Ausführung mit gerader Wandung: Rechteckiger Querschnitt. Druckbelastung: Einseitig. Extrusionsbeständigkeit: Mittel (≤ 40 MPa). Anwendung: Statische O-Ring-Dichtungen.

Abgewinkelte Ausführung: Trapezförmiger Querschnitt mit abgewinkelter(n) Stirnfläche(n). Druckbelastung: Bidirektional. Extrusionsbeständigkeit: Hoch (≤100 MPa). Anwendung: Kolbendichtungen für Hydraulikzylinder.

Stufenprofil: Mehrstufiges Stufenprofil. Druckbelastung: Multidirektional. Extrusionsbeständigkeit: Extrem (>150 MPa). Anwendungen: Ultrahochdruckventile.

Segmentierter Typ: Geteilter Ring. Druckbelastung: Mittel bis hoch (≤ 80 MPa). Anwendungsbereiche: Wartung großer Flansche ohne Demontage.

IV. Branchenanwendungen und Leistungsinnovationen

Ultrahochdruck-Hydrauliksysteme (Baumaschinen):

Herausforderung: 70 MPa Dauerdruck, 0,1 mm Spalt, Verunreinigung durch harte Partikel.

Lösung: Graphen-PEEK-Verbundring (180 MPa Druckfestigkeit) gepaart mit U-förmiger Polyurethan-Dichtung + abgewinkeltem Ring.

Ergebnis: Die Nutzungsdauer wurde von 500 Stunden auf 5000 Stunden verlängert.

Überkritische CO₂-Turbinen (Kraftwerksanlagen):

Herausforderung: 100 MPa / 200 °C überkritischer Zustand, hohe Permeabilität für CO₂-Moleküle.

Lösung: Stufenförmiger Kupferlegierungsring (MoS₂-beschichtet) zur Unterstützung einer metallischen C-Dichtung.

Ergebnis: Leckrate <1×10⁻⁶ mbar·L/s.

Treibstoffventile für Luft- und Raumfahrtraketen:

Herausforderung: LOX (-183°C) / LH2 (-253°C), Vibrationsbelastungen bis zu 20g.

Lösung: Segmentierter Polyimidring (Wärmeausdehnungskoeffizient an Metall angepasst) zur Aufnahme eines mit Helium gefüllten metallischen O-Rings.

Validierung: Bestanden die kryogenen Zyklentests nach NASA-STD-5012.

V. Installationsverfahren und Fehlervermeidung

Wichtige Installationsschritte:

Spaltmessung: Überprüfung der 3D-Hohlraumabmessungen/Toleranzen mittels Luftmessung (Genauigkeit ±0,001 mm).

Oberflächenveredelung: Erzielung einer Oberflächenrauheit Ra≤0,4μm für die Ringmontage durch Diamantschleifen + elektrolytische Passivierung.

Thermische Baugruppe: Kühlring mit LN2 (-196°C) und Presspassung (Übermaßpassung 0,02 mm).

Spannungsüberwachung: Verwenden Sie Folien-Dehnungsmessstreifen mit drahtloser Datenerfassung (z. B. HBM-Systeme), um die Spannung in der Baugruppe zu erfassen.

Typische Fehlerarten und Lösungen:

Ringbruch: Ursache: Unzureichende Materialfestigkeit oder Stoßbelastung. Lösung: Umstellung auf PI/PEEK-Verbundwerkstoffe.

Scherbeschädigung der Primärdichtung: Ursache: Scharfe Ringkante ohne Fase (Radius < 0,1 mm). Lösung: Radius R 0,3 mm hinzufügen + Polieren.

Übermäßiger Verschleiß: Ursache: Reibungswärme, die zu Fressen durch thermische Ausdehnung führt. Lösung: Kühlnuten und Nano-Schmierstoffbeschichtung hinzufügen.

VI. Technologische Grenzen: Intelligente und nachhaltige Innovationen

Funktionsintegrierte Ringe:

Eingebettete Sensoren (z. B. TE Connectivity MS-Serie Piezofilm) zur Echtzeit-Kontaktdrucküberwachung.

Selbstjustierende Strukturen mit SMA (Formgedächtnislegierung) zur temperaturkompensierten Spaltsteuerung.

Durchbrüche in der additiven Fertigung:

Topologieoptimierte Gitterstrukturen (40 % Gewichtsreduzierung, Steifigkeit erhalten).

Gradientenmaterialdruck: Hohe Härte (Keramik) in der Kontaktzone, hohe Zähigkeit (Polymer) in der Stützzone.

Grüne Kreislauftechnologien:

Biobasierte Polymere (z. B. aus Rizinusöl gewonnenes PEEK – Covestro APEC®-Serie).

Chemische Depolymerisations-Recycling-Methode mit überkritischem CO₂: Monomer-Rückgewinnungsrate >95% für PEEK-Ringe.

Fazit: Der „unsichtbare Wächter“ der Hochdruckabdichtung

Der Wert des Anti-Extrusionsrings liegt in seiner Fähigkeit zur mechanischen Umgestaltung – er verwandelt anfällige Polymerdichtungen in starre Festungen, die Hunderten von Megapascal standhalten können.

Veröffentlichungsdatum: 09.06.2025