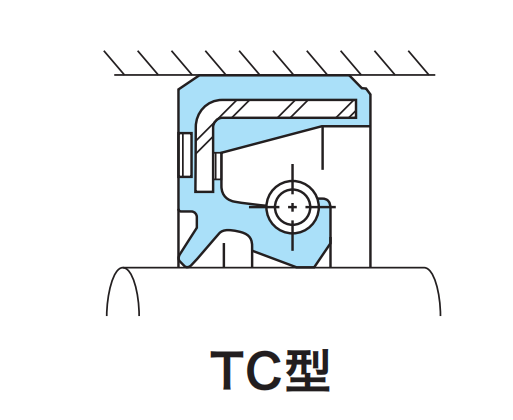

Im Bereich der industriellen Wellenabdichtung ist dieDoppellippen-Öldichtung (mit einer Hauptdichtlippe, die durch eine Spannfeder betätigt wird, einer sekundären Staublippe und einem Edelstahlgehäuse)ist eine klassische, zuverlässige und weit verbreitete Dichtungslösung. Ihr Design integriert auf raffinierte Weise mehrere Schlüsselelemente, um Dichtungsanforderungen unter komplexen Betriebsbedingungen zu erfüllen. Dieser Artikel bietet eine detaillierte Analyse ihrer strukturellen Vorteile, der Funktionen ihrer Kernkomponenten, der Materialauswahl und typischer Anwendungsbereiche.

I. Strukturelle Vorteile und Funktionen der Kernkomponenten

- Edelstahlgehäuse: Das starre Fundament

- Funktion:Fungiert als „Rückgrat“ und bietet einestarre Stützkonstruktionum die allgemeine Dimensionsstabilität und die Beständigkeit gegen Verformung während der Installation und des Gebrauchs zu gewährleisten.

- Vorteile:

- Hohe Festigkeit und Steifigkeit:Widersteht Montagekräften, Wellenexzentrizität und Systemdruck und verhindert so eine Verformung der Dichtung.

- Dimensionsstabilität:Gewährleistet einen dichten, stabilen Sitz (Presspassung) zwischen dem Außendurchmesser der Dichtung und der Gehäusebohrung und sorgt so für zuverlässige Funktion.statische Abdichtung.

- Verbesserte Haltbarkeit und Langlebigkeit:Schützt den Elastomerkörper vor mechanischen Beschädigungen und verlängert so die Lebensdauer der Dichtung. Im Vergleich zu Gehäusen aus Eisen oder Kunststoff…Edelstahl (typischerweise 304, 316L) bietet eine hervorragende Korrosionsbeständigkeit.Dadurch eignet es sich für feuchte oder leicht korrosive Umgebungen.

- Hauptdichtlippe (mit Federring): Das Herzstück der Abdichtung

- Funktion:Sie befindet sich auf der Innenseite der Dichtung und steht in direktem Kontakt mit der rotierenden Welle, hauptsächlichVerhinderung des Austritts interner Medien nach außen(Schmieröl/Schmierfett).

- Struktur:Hergestellt aus elastischem Material, mit folgenden Merkmalen:umlaufende Strumpfbandfeder(typischerweise ein aufgewickelter offener Edelstahlring), der in einer Nut auf seiner Rückseite (Luftseite) untergebracht ist.

- Wichtige Funktion der Feder:

- Erzeugt eine kontinuierliche Radialkraft:Der Frühlingwendet kontinuierlich radiale Spannung anzur Hauptlippe, wobei ein konstanter radialer Kontaktdruck („Greifkraft“) gegen die Welle aufrechterhalten wird.

- Gleicht dynamisch Verschleiß und Entspannung aus:Dies ist dieentscheidenden Wertder Feder. Im Betrieb verschleißt das Hauptlippenelastomer durch Reibung und erfährt unter Hitze/Druck eine Spannungsrelaxation (Elastizitätsverlust). Die Federkraftgleicht diesen Materialverlust und die verringerte Elastizität automatisch aus, wodurch ein enger Kontakt zwischen Lippe und Schaft aufrechterhalten und vorzeitiges Auslaufen verhindert wird.

- Passt sich Wellenrundlauf/Exzentrizität an:Die Feder ermöglicht es der Hauptlippe,sich an geringfügige Wellenbewegungen anpassen(Exzentrizität, Rundlaufgenauigkeit), wodurch eine effektive Abdichtung gewährleistet wird.

- Gewährleistet Abdichtung bei niedrigem Druck:Bei niedrigem oder null Systemdruck (z. B. beim Anfahren oder Abschalten) wird die Radialkraft der Feder zur...primärer MechanismusVerhinderung des Durchsickerns von Medien.

- Designziel:Erreichenzuverlässige, langlebige dynamische Medienabdichtung, die den internen Mediendruck (typischerweise niedrig, hauptsächlich abhängig von Feder- und Kontaktdruck) und die durch Reibung verursachte Wärme bewältigen.

- Sekundäre Staublippe: Die Barriere gegen äußere Invasionen

- Funktion:Es befindet sich an der Außenseite der Hauptdichtlippe (der äußeren Umgebung zugewandt).verhindert das Eindringen von externen Verunreinigungen(Staub, Schmutz, Feuchtigkeit, Sand).

- Struktur:Hergestellt aus dem gleichen (oder manchmal einem anderen) Elastomermaterial wie die Hauptlippe,typischerweise ohne Feder.

- Funktionsprinzip:

- Erster Kontakt & Datenabfrage:Wird durch eine leichte Vorspannung am Kontakt gehalten (niedriger als die Hauptlippe, hauptsächlich aufgrund der Elastizität des Elastomers).

- Physische Barriere:Bildet eine „Rinne“ (Schmutzabweisungsnut zwischen den beiden Lippen), dieschaben ab und fangenVerunreinigungen wandern entlang der Wellenoberfläche. Sie werden in der Nut zurückgehalten oder ausgestoßen.

- Schützt die Hauptlippe: Dies ist der Hauptzweck.Durch den Schutz der primären Dichtlippe vor abrasivem Außenabrieb wird dieseReduziert Verschleiß und Beschädigung erheblich und verlängert so effektiv die Lebensdauer der Hauptlippe und der gesamten Dichtung.

Allgemeine Vorteile des Doppellippen-Designs:

- Doppelter Schutz:Die Hauptlippe hält Öl/innere Flüssigkeit zurück, die Staublippe verhindert das Eindringen von Verunreinigungen – bietet„Verteidigung von innen nach außen und von außen nach innen“.

- Synergistische Verstärkung:Die Staublippe schützt die Hauptlippe und verlängert deren Lebensdauer; das Gehäuse sorgt für Stabilität; die Feder gewährleistet eine gleichbleibende Lippenfunktion.Synergieeffekte verbessern die allgemeine Dichtungszuverlässigkeit und Lebensdauer.

- Breite Anwendbarkeit:Klassische Struktur, geeignet für verschiedene Szenarien, insbesondereUmgebungen mit externen Kontaminationsrisiken.

- Bewährte Zuverlässigkeit:Eine seit langem bewährte Industrielösung mit stabiler und vorhersehbarer Leistung.

II. Auswahl und Leistungsvergleich der Kernmaterialien

Die Dichtungsleistung ist stark materialabhängig. Die Materialauswahl variiert je nach Komponente (Dichtlippen, Gehäuse). Das Gehäuse besteht selbstverständlich aus Edelstahl (304/316L). Die Materialauswahl für die Dichtlippen hängt von den Betriebsbedingungen ab.

| Lippenmaterial | Wichtigste Leistungsmerkmale | Typische Anwendungsgebiete |

|---|---|---|

| Nitrilkautschuk (NBR) | Ausgezeichnete Beständigkeit gegenüber Mineralölen, Schmierstoffen und BenzinGute Abriebfestigkeit; niedrige Kosten;Begrenzter Temperaturbereich (-30~100°C)Mäßige Ozon-/Witterungsbeständigkeit | Radlager für Kraftfahrzeuge/Landwirtschaft, GetriebeAllgemeine Industrieausrüstung; Pumpen (milde Umgebung) |

| Fluorelastomer (FKM) | Hervorragende Hochtemperaturbeständigkeit (≈-20~250°C);Außergewöhnliche Beständigkeit gegenüber Kraftstoffen/Ölen/Chemikalien/LösungsmittelnAusgezeichnete Ozon- und Witterungsbeständigkeit; Geringer Druckverformungsrest (bei einigen Sorten) | Kurbelwellen-/Vorder-/Hinterdichtungen für Automobilmotoren, Turbolader;Chemiepumpen, Hochtemperatur-LüfterlagerHochtemperaturgeräte |

| Acrylatkautschuk (ACM) | Gute Beständigkeit gegenüber heißen Ölen/Getriebeölen/ATF (≈-25~175°C); Ausgezeichnete Ozonbeständigkeit;Schlechte Beständigkeit gegenüber niedrigen Temperaturen/Wasser/Esterlösungsmitteln | Antriebsstrang im Automobilbereich (Getriebeseitenwellen, Achswellen)Antriebsstrang von Baumaschinen; Differentiale |

| Hydriertes Nitril (HNBR) | Überlegene Abriebfestigkeit/Festigkeit/Heißölbeständigkeit im Vergleich zu NBR (-40 bis 150 °C)Ölbeständigkeit ähnlich wie NBR; ausgezeichnete Ozon- und Witterungsbeständigkeit; höhere Kosten als NBR | Hochgeschwindigkeits-Hochleistungsgetriebe, Kfz-Klimakompressoren; Anspruchsvolle Anwendungen, die ein Upgrade von NBR erfordern |

| Silikonkautschuk (VMQ) | Extrem breiter Temperaturbereich (-60~225°C);Hohe ElastizitätGeringe Druckverformung; Hervorragende Isolierung/Witterungsbeständigkeit;Schlechte Öl-/LösungsmittelbeständigkeitNiedrige Festigkeit | Lager für Lebensmittel-/Pharmaanlagen, Dichtungen für hohe Drehzahlen/niedrige Belastungen, Hochtemperaturlüfter/-motorenKryogene Ausrüstung |

- Auswahlkriterien:Priorisierenprimäre Medienkompatibilität(Öl, Fett, Kraftstoff, Chemikalien),BetriebstemperaturbereichundAnforderungen an die VerschleißfestigkeitKosten und Umweltaspekte (z. B. Lebensmittelqualität) spielen ebenfalls eine wichtige Rolle. Das Material der Staublippe ist üblicherweise dasselbe wie das der Hauptlippe oder besteht mitunter aus einer verschleißfesteren/kostengünstigeren Alternative.

III. Typische Anwendungsgebiete

Dank seiner effektiven Doppelbarrierekonstruktion mit „Abdichtung + Ausschluss“, zuverlässiger Federvorspannung und stabiler Gehäuseunterstützung findet der Doppellippen-Öldichtring breite Anwendung in rauen Umgebungen, die anfällig für Staub, Schlamm, Spritzwasser und Schmutzpartikel sind:

- Automobil & Transport:

- Radnabenlagerdichtungen(klassische Anwendung zum Ausschluss von Staub und Wasser).

- Motor:Kurbelwellen-Hauptdichtungen vorne/hinten (erfordern hohe Temperatur-/Ölbeständigkeit), Nockenwellendichtungen.

- Getriebe/Antriebsstrang:Eingangs-/Ausgangswellendichtungen, Achswellendichtungen.

- Lenksysteme, Antriebsachsen/Differentiale.

- Bau- und Landmaschinen:

- Endantriebe, Schwenklager, Hydraulikmotorwellenauf Baggern, Ladern, Bulldozern (die Schmutz, Schlamm und Wasser ausgesetzt sind).

- Fahrwerkslager, Antriebswellenauf Traktoren, Erntemaschinen (Umgebungen mit hoher Staub-/Schlammbelastung).

- Industrieausrüstung:

- Lagergehäuse für Industrielüfter/Gebläse(insbesondere staubige Umgebungen).

- Pumpenwellendichtungen(Feuchtigkeit ausgesetzt).

- Getriebe/UntersetzungsgetriebeDichtungen für Eingangs- und Ausgangswelle.

- Lager für Bergbaumaschinen(extremer Staub, Aufprall).

- Papierfabrik, Stahlwerksausrüstung(Hitze, Feuchtigkeit, Staub).

- Andere:

- Kleine Verlängerungen der Elektromotorwelle.

- Allgemeine Getriebekomponentenerfordert Lagerschutz vor Verunreinigungen.

Abschluss

Die Doppellippen-Öldichtung (federbelastete Hauptlippe + Staublippe + Edelstahlgehäuse) erfüllt die beiden Ziele der internen Medienabdichtung und des externen Umweltschutzes durch klar definierte Strukturfunktionen: Das Gehäuse stabilisiert die Form, die Feder sorgt für den dynamischen Ausgleich der Hauptlippe, und die Staublippe bildet die Barriere gegen Abrieb. Das Verständnis der Konstruktionsabsicht und der Funktionsgrenzen jedes einzelnen Bauteils – insbesondere des kontinuierlichen Verschleißausgleichs der Feder und der entscheidenden Rolle der Staublippe beim Schutz der Hauptlippe vor abrasivem Verschleiß – sowie die korrekte Auswahl des Lippenmaterials (NBR, FKM, ACM, HNBR, VMQ) basierend auf den jeweiligen Bedingungen (Medium, Temperatur, Verschmutzungsgrad) sind von zentraler Bedeutung für eine zuverlässige Langzeitleistung in vielfältigen Anwendungen mit rotierenden Dichtungen. Diese ausgereifte und effektive Konstruktion ist nach wie vor eine unverzichtbare Dichtungslösung zum Schutz des Anlagenbetriebs in anspruchsvollen Umgebungen.

Veröffentlichungsdatum: 26. Juli 2025