Dichtungsringe, die in Hochtemperaturumgebungen eingesetzt werden, sind nicht nur extremen thermischen Belastungen ausgesetzt, sondern können auch durch chemische Korrosion, Verschleiß, thermische Alterung und andere Faktoren beeinträchtigt werden. Um die langfristige Zuverlässigkeit von Dichtungsringen unter Hochtemperaturbedingungen zu gewährleisten, sind die Materialauswahl und die Konstruktion entscheidend. Im Folgenden werden verschiedene Aspekte der Auswahl geeigneter Dichtungsmaterialien und deren langfristige Zuverlässigkeit in Hochtemperaturumgebungen erläutert.

1. Hohe Temperaturbeständigkeit des Materials

Eine der größten Herausforderungen für Dichtungsmaterialien in Hochtemperaturumgebungen ist die thermische Stabilität. Materialien erweichen, dehnen sich aus, verändern ihre chemische Struktur und können sich bei hohen Temperaturen sogar zersetzen. Daher ist die Gewährleistung stabiler physikalischer und chemischer Materialeigenschaften bei hohen Temperaturen die Grundlage für die langfristige Zuverlässigkeit von Dichtungsringen.

Thermische Zersetzungstemperatur von Materialien: Bei der Materialauswahl ist darauf zu achten, dass die thermische Zersetzungstemperatur deutlich über der Betriebstemperatur liegt. Beispielsweise kann die thermische Zersetzungstemperatur von Fluorkautschuk (FKM) 250 °C bis 300 °C erreichen, während die von PTFE nahe 300 °C liegt. Diese Materialien weisen auch bei hohen Temperaturen eine relativ stabile Leistung auf.

Wärmeausdehnungskoeffizient des Materials: Bei hohen Temperaturen verändert das Dichtungsringmaterial aufgrund der Wärmeausdehnung seine Abmessungen. Die Wahl von Materialien mit einem niedrigen Wärmeausdehnungskoeffizienten trägt dazu bei, die Auswirkungen dieser Dimensionsänderung auf die Dichtungsleistung zu reduzieren. PTFE beispielsweise weist einen niedrigen Wärmeausdehnungskoeffizienten auf und eignet sich daher für Hochtemperaturanwendungen.

2. Antioxidative und thermische Alterungsbeständigkeit

In Umgebungen mit hohen Temperaturen beschleunigt sich die Oxidationsreaktion von Werkstoffen, was zu Alterung, Aushärtung oder Versprödung führt. Diese Alterung verringert die Elastizität und Flexibilität des Dichtungsrings erheblich und kann somit zum Dichtungsversagen führen. Daher sind Oxidationsbeständigkeit und Beständigkeit gegen thermische Alterung von höchster Priorität bei der Auswahl von Hochtemperatur-Dichtungswerkstoffen.

Materialbeständigkeit gegenüber Oxidation: Einige Materialien weisen eine hohe Oxidationsbeständigkeit bei hohen Temperaturen auf und können die Alterung wirksam verzögern. Beispielsweise besitzen Fluorkautschuk (FKM) und Silikonkautschuk (VMQ) eine ausgezeichnete Oxidationsbeständigkeit und bleiben in Umgebungen mit hohen Temperaturen lange Zeit stabil.

Additive gegen thermische Alterung: Durch die Zugabe einer geeigneten Menge eines Anti-Alterungsmittels zum Dichtungsmaterial lässt sich dessen Lebensdauer deutlich verlängern. Gängige Antioxidantien, Stabilisatoren und UV-Absorber können den Alterungsprozess des Materials wirksam verlangsamen.

3. Chemische Korrosionsbeständigkeit

In Umgebungen mit hohen Temperaturen kann der Dichtungsring verschiedenen chemischen Medien wie Ölen, Säuren, Laugen oder organischen Lösungsmitteln ausgesetzt sein. Bei geringer chemischer Beständigkeit des Materials kommt es leicht zu Korrosion durch diese Medien, was zu Quellung, Erweichung oder Materialermüdung führen kann. Daher ist die chemische Korrosionsbeständigkeit ein entscheidender Faktor für die langfristige Zuverlässigkeit.

Wählen Sie Materialien mit hoher chemischer Beständigkeit: PTFE zählt zu den chemisch stabilsten Materialien. Es ist gegenüber nahezu allen chemischen Medien unempfindlich und kann über lange Zeiträume in korrosiven Medien wie Säuren, Laugen und organischen Lösungsmitteln eingesetzt werden. Fluorkautschuk eignet sich ebenfalls gut für den Umgang mit Kraftstoffen und Ölen.

Einsatz von Verbundwerkstoffen: Unter extremen Einsatzbedingungen kann ein einzelnes Material nicht alle Anforderungen gleichzeitig erfüllen. In solchen Fällen bieten Verbundwerkstoffe eine effektive Lösung. Beispielsweise kann die Kombination von PTFE und einem Metallgerüst die mechanischen Eigenschaften unter hohen Temperaturen, hohem Druck und in korrosiver Umgebung verbessern.

IV. Mechanische Festigkeit und Kriechfestigkeit

Hohe Temperaturen beeinträchtigen nicht nur die chemische Stabilität des Materials, sondern verschlechtern auch seine mechanischen Eigenschaften. Materialien neigen unter hohen Temperaturen zum Kriechen, d. h. unter anhaltend hohem Druck und hoher Temperatur verformen sie sich allmählich, was schließlich zum Versagen der Dichtung führt. Daher ist die Auswahl von Materialien mit hoher mechanischer Festigkeit und Kriechbeständigkeit entscheidend.

Verbesserung der mechanischen Festigkeit von Werkstoffen: Belastungen bei hohen Temperaturen führen in der Regel zu einer erhöhten Fließfähigkeit des Materials, insbesondere bei Elastomeren. Die Druck- und Verformungsbeständigkeit lässt sich durch die Wahl härterer Werkstoffe oder die Zugabe von verstärkenden Füllstoffen (wie Graphit und Glasfasern) verbessern.

Kriechbeständige Werkstoffe: PTFE weist eine ausgezeichnete Kriechbeständigkeit auf und wird häufig in Anwendungen eingesetzt, die eine langfristige Einwirkung hoher Temperaturen und Drücke erfordern. Auch hydrierter Nitrilkautschuk (HNBR) eignet sich gut für hohe Temperaturen und Drücke.

V. Dichtungsdesign und Strukturoptimierung

Obwohl die Materialauswahl entscheidend für die langfristige Zuverlässigkeit des Dichtungsrings in Hochtemperaturumgebungen ist, spielen eine durchdachte Konstruktion und Strukturoptimierung eine ebenso wichtige Rolle. Durch die Optimierung von Form, Größe und Dichtungsmethode des Dichtungsrings lassen sich die Auswirkungen thermischer und mechanischer Belastungen effektiv reduzieren und seine Lebensdauer verlängern.

Wärmeausdehnung und -kontraktion berücksichtigen: Bei der Konstruktion muss die Wärmeausdehnung des Materials bei hohen Temperaturen und die Kontraktion nach dem Abkühlen berücksichtigt werden, um sicherzustellen, dass sich Größe und Struktur des Dichtungsrings an Temperaturänderungen anpassen. Gleichzeitig sind übermäßige Kompression oder Entspannung zu vermeiden, da diese die Dichtungsleistung nicht beeinträchtigen.

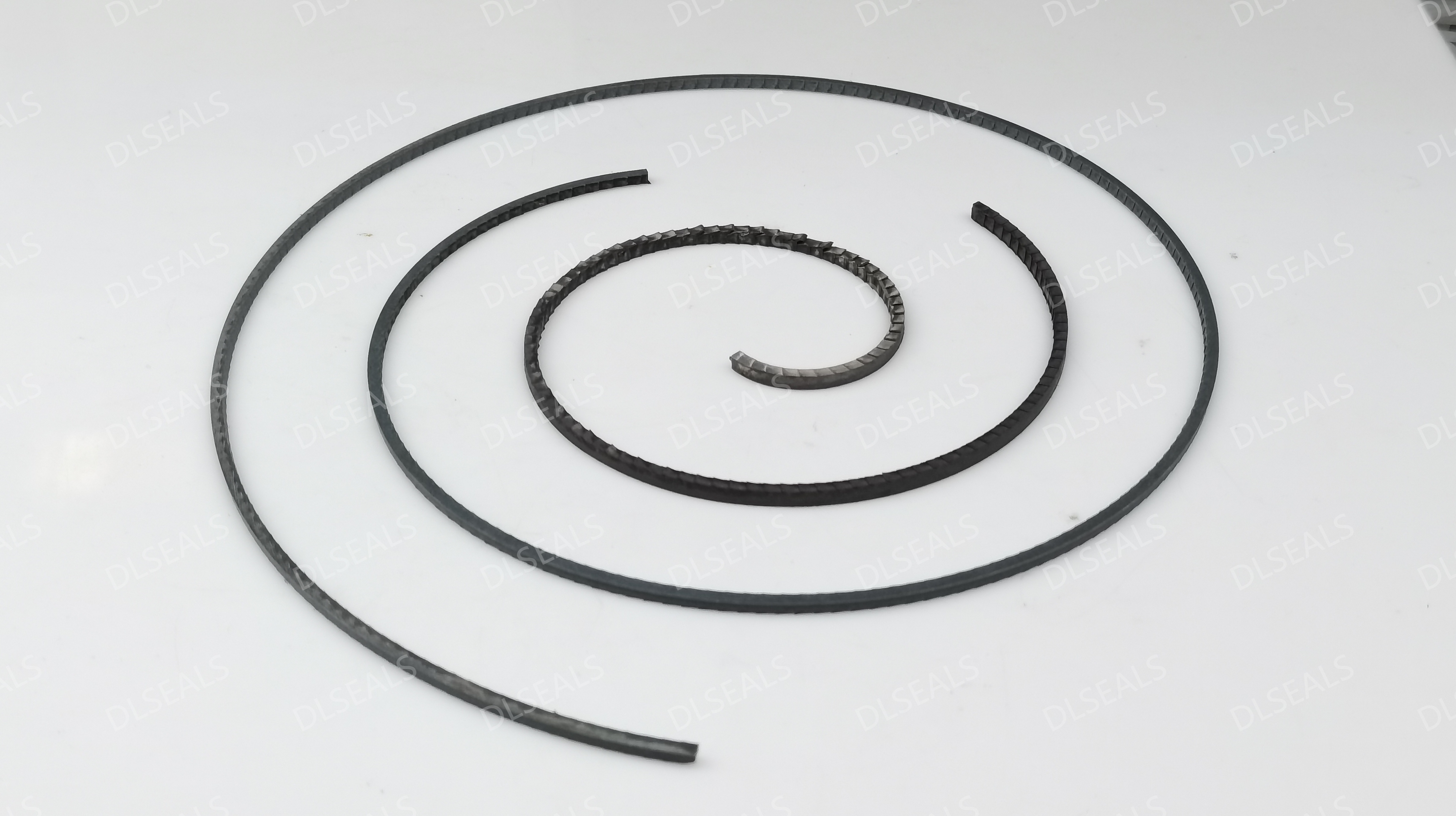

Wählen Sie eine geeignete Dichtungsstruktur: O-Ringe und X-Ringe sind gängige Dichtungsstrukturen, aber unter Bedingungen hoher Temperatur und hohen Drucks kann die Wahl einer Verbunddichtungsstruktur oder die Verwendung eines metallverstärkten Dichtungsrings die Stabilität und Zuverlässigkeit der Dichtung wirksam verbessern.

VI. Regelmäßige Wartung und Überwachung

Auch bei Verwendung hochwertiger Dichtungsmaterialien und optimierter Konstruktionen muss die langfristige Zuverlässigkeit durch regelmäßige Wartung und Überwachung gewährleistet werden. Der Dichtring in Hochtemperaturumgebungen sollte regelmäßig auf Oberflächenverschleiß, Alterung und Dichtwirkung geprüft werden. Bei Feststellung von Auffälligkeiten muss er umgehend ausgetauscht oder repariert werden, um Anlagenschäden oder Leckagen zu vermeiden.

Abschluss

Um die langfristige Zuverlässigkeit des Dichtungsrings in Hochtemperaturumgebungen zu gewährleisten, sind umfassende Überlegungen hinsichtlich Materialauswahl, Konstruktionsoptimierung und Wartung erforderlich. Die Auswahl von Materialien mit guter thermischer Stabilität, Oxidationsbeständigkeit, chemischer Korrosionsbeständigkeit und hoher mechanischer Festigkeit, wie beispielsweise Fluorkautschuk, PTFE, HNBR usw., kann den Herausforderungen durch hohe Temperaturen effektiv begegnen. Darüber hinaus lassen sich Stabilität und Lebensdauer des Dichtungsrings in Hochtemperaturumgebungen durch strukturelle Konstruktionsoptimierung sowie regelmäßige Überwachung und Wartung weiter verbessern.

Veröffentlichungsdatum: 01.09.2024