I. Propiedades del material: la base del rendimiento excepcional del PEEK

El PEEK (polieteretercetona) es un plástico termoplástico de ingeniería semicristalino. Su singular estructura molecular le otorga excelentes propiedades integrales, lo que lo convierte en un material ideal para reemplazar las placas de válvulas metálicas:

- Propiedades mecánicas

- Resistencia a la tracción: 90-100 MPa

- Módulo de flexión: 3,8-4,5 GPa

- Dureza al impacto: Sin roturas en pruebas de impacto con entalla

- Propiedades térmicas

- Temperatura de servicio continuo: 250 °C

- Resistencia a temperaturas a corto plazo: hasta 300 °C

- Temperatura de transición vítrea: 143 °C

- Estabilidad química

- Rango de resistencia a ácidos y álcalis: pH 0-14

- Resistencia a disolventes: Resistente a la mayoría de disolventes orgánicos.

- Estabilidad hidrolítica: Rendimiento estable en vapor a alta temperatura.

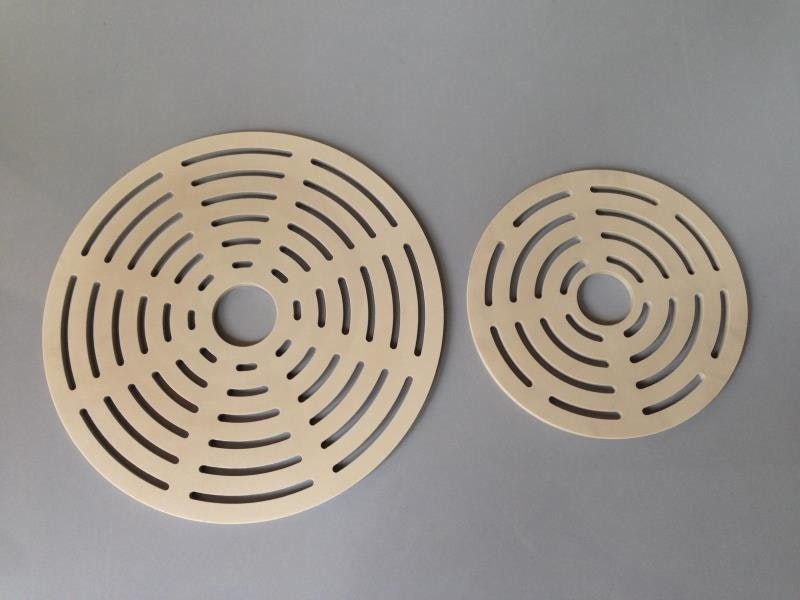

II. Ventajas técnicas de las placas de válvula de PEEK

- Diseño ligero

- Densidad de solo 1,3 g/cm³, aproximadamente un 85 % más ligero que el acero inoxidable

- Reduce las fuerzas de inercia, mejora la velocidad de respuesta de la válvula.

- Reduce el desgaste de las piezas móviles y prolonga la vida útil.

- Durabilidad excepcional a la fatiga

- La vida útil por fatiga es de 5 a 8 veces mayor que la de las placas de válvulas de metal.

- Puede soportar más de 10^7 ciclos de apertura y cierre.

- Mantiene un rendimiento de sellado estable en condiciones pulsantes.

- Propiedades autolubricantes

- Coeficiente de fricción bajo (0,1-0,3)

- Puede funcionar normalmente en condiciones de lubricación sin aceite.

- Reduce el desgaste de las superficies de sellado y aumenta la vida útil del sello.

- Resistencia a la corrosión

- Resiste la corrosión de la mayoría de soluciones ácidas, alcalinas y salinas.

- No sufre agrietamiento por corrosión bajo tensión en ambientes de cloruro.

- Adecuado para medios corrosivos en industrias químicas, farmacéuticas, etc.

III. Áreas de aplicación clave

- Industria de compresores

- Placas de válvulas de compresores de aire sin aceite: garantizan la calidad del aire de salida

- Compresores de alta presión: reducen la vibración y el ruido por impacto

- Compresores resistentes a la corrosión: Manejan gases ácidos o corrosivos

- Industria petroquímica

- Válvulas resistentes a la corrosión: Manejan petróleo crudo agrio y medios corrosivos

- Válvulas de alta temperatura: funcionamiento estable en sistemas de aceite caliente

- Placas de válvulas de bombas dosificadoras: garantizan un control de flujo preciso

- Industrias farmacéutica y alimentaria

- Válvulas de grado sanitario: Cumplen con los requisitos de certificación de la FDA

- Sistemas estériles: resisten la esterilización por vapor

- Sistemas de alta pureza: No contaminan los medios, son fáciles de limpiar.

- Aplicaciones especiales

- Equipos para aguas profundas: Resistentes a la corrosión en agua de mar, ligeros.

- Aeroespacial: Cumple con los requisitos de ligereza y confiabilidad

- Sistemas de energía de hidrógeno: Resistentes a la fragilización por hidrógeno, buena seguridad

IV. Puntos clave de diseño y fabricación

- Optimización del diseño estructural

- Utilice el análisis de elementos finitos (FEA) para optimizar la distribución de la tensión

- Diseñe una precarga adecuada para evitar vibraciones

- Considere los efectos de las diferencias en los coeficientes de expansión térmica

- Control del proceso de moldeo

- Temperatura de moldeo por inyección: 360-400 °C

- Temperatura del molde: 160-180°C

- Recocido: Alivia tensiones internas, mejora la estabilidad dimensional

- Tecnología de tratamiento de superficies

- Tratamiento de plasma para mejorar la humectabilidad de la superficie

- Recubrimientos especiales para mejorar aún más la resistencia al desgaste.

- Mecanizado de precisión para garantizar la planitud de la superficie de sellado.

V. Guía de selección

- Consideración de los parámetros operativos

- Temperatura media: determina el riesgo de deformación térmica

- Presión de trabajo: evalúa la resistencia a la fluencia

- Frecuencia de ciclismo: considera la vida por fatiga

- Características del medio: Confirma compatibilidad química

- Selección del grado del material

- Virgin PEEK: Para condiciones generales, rentable

- Reforzado con fibra de carbono: mayor rigidez y resistencia al desgaste

- Relleno de grafito: propiedades autolubricantes mejoradas

- Reforzado con fibra de vidrio: equilibrio entre resistencia y coste

VI. Especificaciones de instalación y mantenimiento

- Precauciones de instalación

- Asegúrese de que la rugosidad de la superficie de sellado del asiento de la válvula sea Ra ≤ 0,8 μm

- Controle el par de apriete de los pernos para evitar apretarlos demasiado

- Verifique las holguras de las piezas guía para evitar atascos

- Puntos de Monitoreo Operacional

- Compruebe periódicamente el desgaste del espesor de la placa de la válvula.

- Monitorear los cambios de ruido de apertura/cierre de la válvula

- Registrar las horas de funcionamiento para predecir los ciclos de mantenimiento

- Indicadores de advertencia de falla

- Degradación del rendimiento de sellado superior al 20 %

- Desgaste de espesor que alcanza el 10% del tamaño original

- Grietas visibles o deformación permanente

VII. Tendencias del desarrollo tecnológico

- Innovación en materiales compuestos

- Refuerzo de nanorrelleno: mejora las propiedades mecánicas

- Alineación de fibras orientadas: Optimización de la anisotropía

- Compuestos multifuncionales: aportan propiedades conductoras y térmicas

- Tecnologías de fabricación inteligente

- Impresión 3D para la fabricación integrada de estructuras complejas

- Tecnología de gemelo digital para una predicción optimizada de la vida útil

- Monitoreo inteligente para mantenimiento predictivo

- Desarrollo sostenible

- I+D en materiales PEEK de origen biológico

- Avances en las tecnologías de reciclaje

- Reducir la huella de carbono a lo largo del ciclo de vida

Conclusión

Las placas de válvula de PEEK, gracias a sus excelentes propiedades integrales, están redefiniendo los estándares técnicos en el campo del control de fluidos. Su ligereza, resistencia a la corrosión y larga vida útil ofrecen a los fabricantes de equipos soluciones técnicas superiores. Gracias a los continuos avances en la ciencia de los materiales y los procesos de fabricación, las placas de válvula de PEEK desempeñarán un papel clave en una amplia gama de aplicaciones industriales, contribuyendo significativamente a la modernización industrial, el ahorro energético y la reducción de emisiones. Al seleccionar placas de válvula de PEEK, se recomienda colaborar estrechamente con proveedores profesionales para un diseño y una selección personalizados según los requisitos operativos específicos y aprovechar al máximo sus ventajas técnicas.

Hora de publicación: 05-nov-2025