Dans les systèmes hydrauliques, les équipements supercritiques et les installations de production d'énergie, la bague anti-extrusion est un composant essentiel qui protège les éléments d'étanchéité principaux (tels que les joints toriques et les joints à lèvres) contre l'extrusion sous haute pression. En assurant un support rigide, le remplissage des interstices et la répartition des contraintes, elle multiplie par 5 à 10 la capacité de résistance à la pression du système d'étanchéité. Cet article présente en détail les principes techniques et les pratiques d'ingénierie des bagues anti-extrusion selon quatre axes principaux : la mécanique des structures, l'innovation des matériaux, le calcul de dimensionnement et les applications industrielles.

I. Mission principale : Résoudre les problèmes de défaillance des joints haute pression

Mécanismes de défaillance des joints haute pression :

Lorsque la pression du système dépasse la résistance à l'extrusion du joint primaire :

Fluage du matériau d'étanchéité : le caoutchouc/PTFE s'écoule dans les espaces de jeu sous pression (par exemple, l'extrusion du joint torique commence au-dessus de >5 MPa).

Dommages permanents : le cisaillement de l’élément d’étanchéité crée des voies de fuite.

Scénarios de défaillance typiques :

Joint torique NBR : extrusion de 30 % du volume à travers un espace de 0,1 mm à 15 MPa.

Joint torique en PTFE : Une déchirure de la lèvre se produit avec un écart de 0,05 mm à 10 MPa.

Intervention mécanique par anneaux anti-extrusion :

Support rigide : Les matériaux à module élevé (PEEK/métal) résistent à la déformation, bloquant le transfert de pression vers le joint primaire.

Remplissage des espaces : L'ajustement précis du jeu de la cavité d'étanchéité (0,01 à 0,2 mm) élimine les voies d'intrusion des fluides.

Dispersion des contraintes : Les conceptions angulaires transforment les charges ponctuelles en charges réparties, réduisant ainsi la contrainte de contact de 50 % à 70 %.

II. Évolution des matériaux : des plastiques conventionnels aux renforts composites

Indicateurs de performance des matériaux clés :

PTFE : résistance à la compression 25 MPa, plage de température -200 °C à 260 °C, coefficient de frottement 0,05 à 0,10. Convient aux environnements corrosifs à basse pression (< 35 MPa).

PTFE chargé : résistance à la compression de 40 à 60 MPa, plage de température de -200 °C à 260 °C, coefficient de frottement de 0,08 à 0,15. Idéal pour les milieux contenant des particules (par exemple, la boue de forage).

PEEK : Résistance à la compression 120 MPa, plage de température -60°C à 250°C, coefficient de frottement 0,15~0,25. Utilisé dans les systèmes hydrauliques haute pression (≤70 MPa).

Alliage de cuivre : résistance à la compression 300 MPa, plage de température -200 °C à 400 °C, coefficient de frottement 0,10 à 0,20. Utilisé dans les vannes à ultra-haute pression (> 100 MPa).

Polyimide (PI) : Résistance à la compression 150 MPa, plage de température -269 °C à 350 °C, coefficient de frottement 0,20 à 0,30. Conçu pour les environnements aérospatiaux extrêmes.

Nanocomposites : résistance à la compression d’environ 180 MPa* (PEEK renforcé au graphène, 15 % de charge, augmentation de résistance de 50 %), plage de températures de -50 °C à 300 °C, coefficient de frottement d’environ 0,05 à 0,10 (réduction de 60 %). Qualifiés pour les circuits primaires des réacteurs nucléaires (résistants aux radiations).

Fonctionnalisation de surface :

Couches de lubrification solides :

Revêtement par pulvérisation cathodique MoS₂ (2~5μm) : Réduit le coefficient de frottement à 0,03 pour les environnements sans huile.

Revêtement DLC (carbone de type diamant) : dureté HV 3000, multiplie par 10 la durée de vie contre l’érosion particulaire.

Traitement antiadhésif : La modification par nano-silice (angle de contact >150°) empêche l'adhérence du caoutchouc à l'anneau.

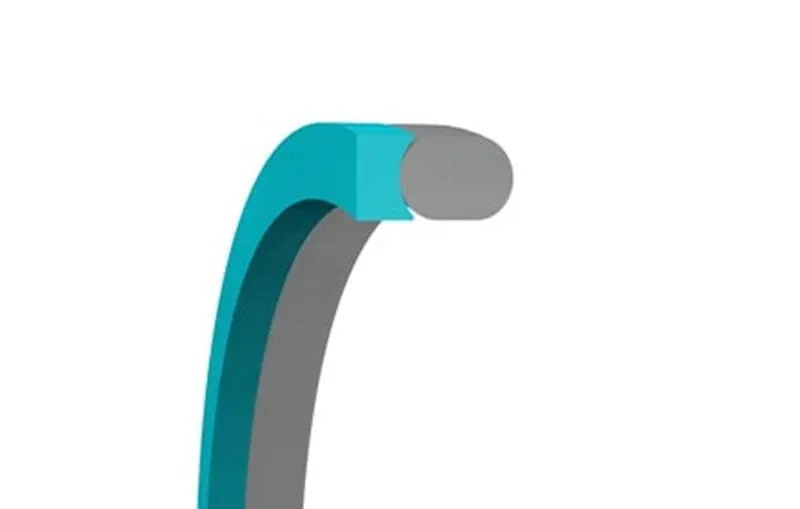

III. Conception structurelle : Géométrie améliorant la fiabilité des joints

Comparaison des types structurels classiques :

Type à paroi droite : Section rectangulaire. Charge de pression : Unidirectionnelle. Résistance à l’extrusion : Moyenne (≤ 40 MPa). Applications : Joints toriques statiques.

Type angulaire : Section trapézoïdale à face(s) inclinée(s). Charge de pression : Bidirectionnelle. Résistance à l’extrusion : Élevée (≤ 100 MPa). Applications : Joints d’étanchéité alternatifs pour vérins hydrauliques.

Profil à gradins : Profil à plusieurs niveaux. Charge de pression : Multidirectionnelle. Résistance à l’extrusion : Extrême (> 150 MPa). Applications : Vannes à ultra-haute pression.

Type segmenté : Structure à anneau fendu. Charge de pression : Modérée à élevée (≤ 80 MPa). Applications : Maintenance des grandes brides sans démontage.

IV. Applications industrielles et avancées majeures en matière de performances

Systèmes hydrauliques à très haute pression (engins de chantier) :

Défi : pression continue de 70 MPa, écart de 0,1 mm, contamination par des particules dures.

Solution : Anneau composite graphène-PEEK (résistance à la compression de 180 MPa) associé à un joint en polyuréthane en forme de U + anneau incliné.

Résultat : Durée de vie prolongée de 500 heures à 5000 heures.

Turbines à CO₂ supercritique (équipements de production d'énergie) :

Défi : état supercritique de 100 MPa / 200 °C, perméabilité élevée aux molécules de CO₂.

Solution : Anneau en alliage de cuivre étagé (revêtu de MoS₂) supportant un joint C métallique.

Résultat : Taux de fuite <1×10⁻⁶ mbar·L/s.

Vannes de carburant pour fusées aérospatiales :

Défi : LOX (-183°C) / LH2 (-253°C), charges vibratoires jusqu'à 20 g.

Solution : Anneau segmenté en polyimide (CTE adapté au métal) supportant un joint torique métallique rempli d'hélium.

Validation : Tests de cyclage cryogénique NASA-STD-5012 réussis.

V. Procédures d'installation et prévention des pannes

Étapes critiques de l'installation :

Mesure de l'écart : Vérifier les dimensions/tolérances de la cavité 3D à l'aide d'un calibre pneumatique (précision de ±0,001 mm).

Finition de surface : Obtenir une rugosité de surface de montage de bague Ra≤0,4μm par polissage à la meule diamantée + passivation électrolytique.

Assemblage thermique : Anneau de refroidissement avec LN2 (-196°C) et ajustement serré (ajustement serré 0,02 mm).

Surveillance des contraintes : Utilisez des jauges de contrainte à feuille avec un système d'acquisition de données sans fil (par exemple, les systèmes HBM) pour détecter les contraintes d'assemblage.

Modes de défaillance typiques et solutions :

Rupture annulaire : Cause : Résistance insuffisante du matériau ou charges d’impact trop importantes. Solution : Utiliser des composites PI/PEEK.

Dommages causés par le cisaillement du joint primaire : Cause : Bord annulaire tranchant sans chanfrein (rayon < 0,1 mm). Solution : Ajouter un rayon de 0,3 mm et polir.

Usure excessive : Cause : Accumulation de chaleur par frottement entraînant un grippage dû à la dilatation thermique. Solution : Ajouter des rainures de refroidissement et un revêtement nano-lubrifiant.

VI. Frontières technologiques : Innovations intelligentes et durables

Anneaux à fonction intégrée :

Capteurs intégrés (par exemple, film piézoélectrique de la série MS de TE Connectivity) pour la surveillance en temps réel de la pression de contact.

Structures auto-ajustables avec alliage à mémoire de forme (AMF) pour un contrôle de l'entrefer compensé en température.

Percées dans la fabrication additive :

Structures en treillis optimisées topologiquement (réduction de poids de 40 %, rigidité maintenue).

Impression de matériaux à gradient : dureté élevée (céramique) dans la zone de contact, ténacité élevée (polymère) dans la zone de support.

Technologies circulaires vertes :

Polymères biosourcés (par exemple, PEEK dérivé de l'huile de ricin – série Covestro APEC®).

Recyclage par dépolymérisation chimique utilisant du CO₂ supercritique : taux de récupération des monomères >95 % pour les anneaux PEEK.

Conclusion : Le « gardien invisible » de l’étanchéité haute pression

L'intérêt de la bague anti-extrusion réside dans sa capacité de réingénierie mécanique – transformant les joints polymères vulnérables en forteresses rigides capables de résister à des centaines de mégapascals.

Date de publication : 9 juin 2025