Les joints d'étanchéité fonctionnant dans des environnements à haute température sont non seulement soumis à des contraintes thermiques extrêmes, mais peuvent également être affectés par la corrosion chimique, l'usure, le vieillissement thermique et d'autres facteurs. Afin de garantir la fiabilité à long terme des joints d'étanchéité dans ces conditions, le choix des matériaux et la conception sont cruciaux. Nous aborderons ci-après, sous différents angles clés, la sélection de matériaux d'étanchéité adaptés et les moyens d'assurer leur fiabilité à long terme dans des environnements à haute température.

1. Résistance du matériau aux hautes températures

L'un des principaux défis pour les matériaux d'étanchéité en environnements à haute température est leur stabilité thermique. À haute température, ces matériaux subissent un ramollissement, une dilatation, des modifications de leur structure chimique, voire une décomposition. Par conséquent, garantir la stabilité de leurs propriétés physiques et chimiques à haute température est essentiel pour assurer la fiabilité à long terme des joints d'étanchéité.

Température de décomposition thermique des matériaux : Lors du choix des matériaux, il est essentiel de s’assurer que leur température de décomposition thermique est nettement supérieure à la température de fonctionnement. Par exemple, la température de décomposition thermique du caoutchouc fluoré (FKM) peut atteindre 250 °C à 300 °C, tandis que celle du PTFE est proche de 300 °C. Ces matériaux conservent des performances relativement stables à haute température.

Coefficient de dilatation thermique du matériau : À haute température, le matériau du joint d’étanchéité subit des variations dimensionnelles dues à la dilatation thermique. Le choix de matériaux à faible coefficient de dilatation thermique permet de réduire l’impact de ces variations dimensionnelles sur l’étanchéité. Par exemple, le PTFE possède un faible coefficient de dilatation thermique et convient aux applications à haute température.

2. Performances en matière d'antioxydation et de résistance au vieillissement thermique

En milieu à haute température, la vitesse d'oxydation des matériaux s'accélère, entraînant vieillissement, durcissement ou fragilisation. Ce vieillissement réduit considérablement l'élasticité et la flexibilité du joint d'étanchéité, ce qui peut provoquer une défaillance. Par conséquent, la résistance à l'oxydation et au vieillissement thermique est primordiale lors du choix de matériaux d'étanchéité pour les hautes températures.

Résistance à l'oxydation des matériaux : Certains matériaux présentent une forte résistance à l'oxydation à haute température et peuvent retarder efficacement le vieillissement. Par exemple, le caoutchouc fluoré (FKM) et le caoutchouc silicone (VMQ) possèdent une excellente résistance à l'oxydation et peuvent rester stables longtemps dans des environnements à haute température.

Additifs anti-vieillissement thermique : L’ajout d’une quantité appropriée d’agent anti-vieillissement thermique au matériau d’étanchéité peut prolonger considérablement sa durée de vie. Les antioxydants, stabilisants et absorbeurs d’ultraviolets courants peuvent ralentir efficacement la dégradation du matériau.

3. Résistance à la corrosion chimique

Dans les environnements à haute température, la bague d'étanchéité peut être exposée à divers milieux chimiques, tels que les huiles, les solutions acides et alcalines ou les solvants organiques. Si la stabilité chimique du matériau est insuffisante, il est facilement corrodé par ces milieux, ce qui peut entraîner son gonflement, son ramollissement ou sa détérioration. Par conséquent, la résistance à la corrosion chimique est un facteur clé pour garantir une fiabilité à long terme.

Choisissez des matériaux à forte résistance chimique : le PTFE est l’un des matériaux les plus stables chimiquement. Il est quasiment insensible à tout milieu chimique et peut être utilisé durablement dans des milieux corrosifs tels que les acides, les bases et les solvants organiques. Le fluorocaoutchouc offre également de bonnes performances face aux carburants et aux huiles.

Utilisation des matériaux composites : Dans certaines conditions de travail extrêmes, un matériau unique peut ne pas répondre simultanément à toutes les exigences. Les matériaux composites constituent alors une solution efficace. Par exemple, l’association de PTFE et d’une armature métallique permet d’améliorer ses propriétés mécaniques sous haute température, haute pression et en milieu corrosif.

IV. Résistance mécanique et résistance au fluage

Les hautes températures affectent non seulement la stabilité chimique des matériaux, mais aussi leurs propriétés mécaniques. Soumis à de hautes températures, les matériaux ont tendance à fluer : sous l’effet d’une température et d’une pression élevées et continues, ils se déforment progressivement, ce qui peut entraîner une défaillance du joint. Il est donc essentiel de choisir des matériaux présentant une résistance mécanique et une tenue au fluage élevées.

Améliorer la résistance mécanique des matériaux : les contraintes à haute température entraînent généralement une augmentation de la fluidité du matériau, notamment pour les élastomères. La résistance à la compression et à la déformation peut être améliorée en choisissant des matériaux plus durs ou en y incorporant des charges de renforcement (comme du graphite ou des fibres de verre).

Matériaux résistants au fluage : le PTFE présente une excellente résistance au fluage et est souvent utilisé dans des applications nécessitant une exposition prolongée à des températures et des pressions élevées. Le caoutchouc nitrile hydrogéné (HNBR) offre également de bonnes performances dans ces conditions.

V. Conception de l'étanchéité et optimisation structurelle

Bien que le choix des matériaux soit essentiel pour garantir la fiabilité à long terme de la bague d'étanchéité en environnement haute température, une conception judicieuse et une optimisation structurelle sont tout aussi importantes. En optimisant la forme, les dimensions et le mode d'étanchéité de la bague, l'impact des contraintes thermiques et mécaniques sur celle-ci peut être efficacement réduit et sa durée de vie prolongée.

Tenir compte de la dilatation et de la contraction thermiques : lors de la conception, il est nécessaire de prendre en compte la dilatation thermique du matériau à haute température et sa contraction après refroidissement afin de garantir que les dimensions et la structure du joint d’étanchéité puissent s’adapter aux variations de température. Parallèlement, il convient d’éviter toute compression ou relaxation excessive afin de ne pas compromettre l’étanchéité.

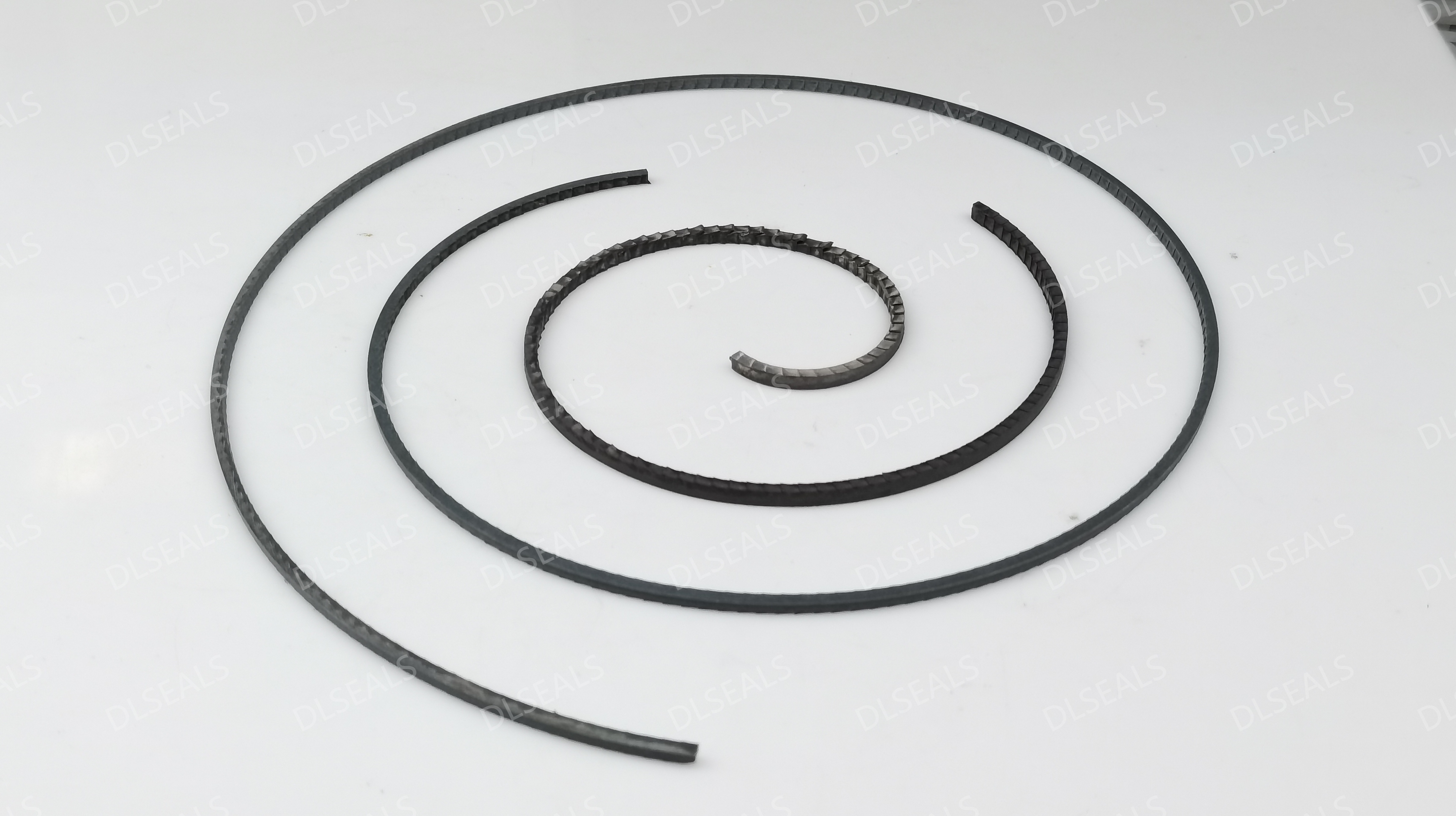

Choisissez une structure d'étanchéité appropriée : les joints toriques et les joints en X sont des structures d'étanchéité courantes, mais dans des conditions de température et de pression élevées, le choix d'une structure d'étanchéité composite ou l'utilisation d'une bague d'étanchéité renforcée en métal peut améliorer efficacement la stabilité et la fiabilité de l'étanchéité.

VI. Maintenance et surveillance régulières

Même avec des matériaux d'étanchéité de haute qualité et des conceptions optimisées, la fiabilité à long terme doit être garantie par un entretien et une surveillance réguliers. En environnement à haute température, la bague d'étanchéité doit être régulièrement contrôlée afin de détecter toute usure de surface, tout vieillissement et toute imperfection d'étanchéité. Toute anomalie constatée doit être remplacée ou réparée sans délai pour éviter tout dommage matériel ou fuite.

Conclusion

Pour garantir la fiabilité à long terme de la bague d'étanchéité en environnement haute température, il est essentiel de prendre en compte l'ensemble des aspects liés au choix des matériaux, à l'optimisation de la conception et à la maintenance. Le choix de matériaux présentant une bonne stabilité thermique, une résistance à l'oxydation et à la corrosion chimique, ainsi qu'une résistance mécanique élevée, tels que le caoutchouc fluoré, le PTFE et le HNBR, permet de relever efficacement les défis posés par les hautes températures. Par ailleurs, la stabilité et la durée de vie de la bague d'étanchéité en environnement haute température peuvent être encore améliorées par l'optimisation de sa conception structurelle et par une surveillance et une maintenance régulières.

Date de publication : 1er septembre 2024