Quando si sceglie un materiale per anelli di tenuta resistente al Freon (tipi di Freon comuni come R134a, R1234yf, R22, ecc.), l'EPDM è ampiamente considerato la scelta migliore grazie alla sua eccellente stabilità chimica e resistenza ai fluidi. Ecco una spiegazione dettagliata:

Caratteristiche dell'EPDM

Stabilità chimica:

Resistenza al freon: l'EPDM ha una buona tolleranza al freon e può mantenere le sue proprietà fisiche e chimiche in un ambiente con freon.

Resistenza chimica: l'EPDM ha una buona tolleranza a molti agenti chimici come acqua, alcoli, chetoni, esteri, ecc.

Resistenza alle alte e basse temperature:

Prestazioni ad alta temperatura: l'EPDM può mantenere buone prestazioni a temperature elevate di 150°C ed è adatto agli ambienti ad alta temperatura dei sistemi di condizionamento e refrigerazione.

Prestazioni a basse temperature: a basse temperature di -50°C, l'EPDM riesce comunque a mantenere la sua elasticità e le sue proprietà di tenuta.

Resistenza all'ozono e ai raggi UV:

Resistenza all'ozono: l'EPDM ha una buona resistenza all'ozono ed è adatto all'uso all'aperto o in ambienti con un elevato livello di ozono.

Resistenza ai raggi UV: l'EPDM ha una certa tolleranza ai raggi UV, ma poiché i raggi UV possono causare l'invecchiamento del materiale, solitamente vengono aggiunti stabilizzatori UV.

Proprietà meccaniche:

Elasticità: l'EPDM ha una buona elasticità e può mantenere buone prestazioni di tenuta sotto stress dinamico.

Resistenza alla deformazione da compressione: ha una buona resistenza alla deformazione da compressione ed è adatto ad ambienti ad alta pressione e ad alta temperatura.

Scenari applicativi

Impianti di condizionamento e refrigerazione:

Compressori dell'aria condizionata: le guarnizioni in EPDM vengono utilizzate per sigillare i compressori dell'aria condizionata e possono resistere al freon e ad altri lubrificanti.

Tubazioni del refrigerante: utilizzate per sigillare le tubazioni del refrigerante per garantire la tenuta e l'affidabilità del sistema.

Industria automobilistica:

Sistemi di condizionamento dell'aria per autoveicoli: guarnizioni utilizzate nei sistemi di condizionamento dell'aria per autoveicoli, in grado di mantenere le prestazioni in ambienti ad alta temperatura e alta pressione.

Sistemi di refrigerazione: guarnizioni utilizzate nei sistemi di refrigerazione per autoveicoli che resistono al freon e ad altri agenti chimici.

Apparecchiature di refrigerazione industriale:

Compressori di refrigerazione industriale: guarnizioni utilizzate nei compressori di refrigerazione industriale per garantire il funzionamento stabile a lungo termine del sistema.

Tubazioni del refrigerante: guarnizioni utilizzate nelle tubazioni del refrigerante industriale per prevenire perdite e migliorare l'efficienza del sistema.

Perché l'EPDM è il più adatto?

Ottima resistenza al freon:

L'EPDM ha un'eccellente tolleranza al Freon e non si deteriora a causa dell'erosione chimica causata dal Freon.

In ambienti ad alta temperatura e alta pressione, l'EPDM può mantenere la sua stabilità chimica e non si espande né si restringe.

Buona resistenza chimica:

L'EPDM non è solo resistente al Freon, ma anche a una varietà di agenti chimici, ed è quindi adatto ad ambienti di utilizzo complessi.

Può resistere all'olio lubrificante e ad altri additivi presenti nel sistema di refrigerazione, garantendone un utilizzo a lungo termine.

Ampia gamma di applicazioni:

L'EPDM è ampiamente utilizzato in vari sistemi di refrigerazione e condizionamento dell'aria e può soddisfare le esigenze di diversi scenari applicativi.

Presenta buone prestazioni di lavorazione ed è adatto alla produzione di sigilli di varie forme e dimensioni.

Conclusione

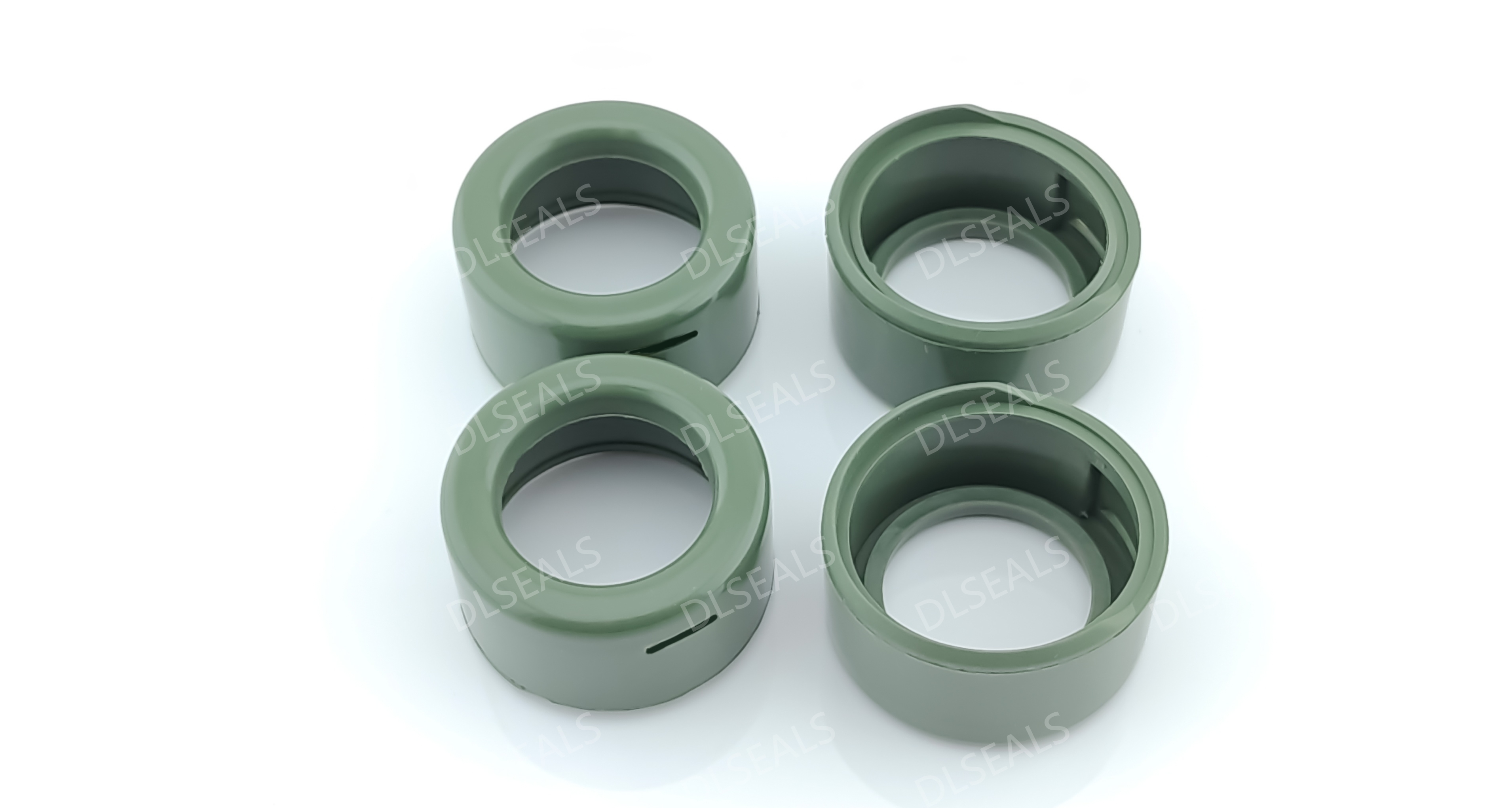

La gomma etilene propilene (EPDM) è considerata la scelta migliore tra i materiali per anelli di tenuta resistenti al freon, grazie alla sua eccellente resistenza al freon, agli agenti chimici, alle alte e basse temperature e all'ampia gamma di applicazioni. Nella scelta dei materiali per anelli di tenuta, si consiglia di consultare produttori o fornitori di guarnizioni professionali per assicurarsi che i materiali selezionati soddisfino i requisiti applicativi effettivi.

Data di pubblicazione: 28-11-2024