ჰიდრავლიკურ სისტემებში, ზეკრიტიკულ აღჭურვილობასა და ენერგიის გენერაციის დანადგარებში, ანტიექსტრუზიული რგოლი წარმოადგენს ძირითად კომპონენტს, რომელიც იცავს პირველად დალუქვის ელემენტებს (როგორიცაა O-რგოლები და ტუჩის დალუქვის საშუალებები) მაღალი წნევის ქვეშ ექსტრუზიის უკმარისობისგან. მყარი საყრდენის, ნაპრალის შევსების და დაძაბულობის გაფანტვის უზრუნველყოფით, ის ზრდის დალუქვის სისტემის წნევის ტოლერანტობის უნარს 5-10-ჯერ. ეს სტატია სისტემატურად განიხილავს ანტიექსტრუზიული რგოლების ტექნიკურ პრინციპებსა და საინჟინრო პრაქტიკას ოთხი ძირითადი განზომილებიდან: სტრუქტურული მექანიკა, მასალის ინოვაცია, დიზაინის გაანგარიშება და ინდუსტრიული გამოყენება.

I. ძირითადი მისია: მაღალი წნევის დალუქვის გაუმართაობის პრობლემის მოგვარება

მაღალი წნევის დალუქვის უკმარისობის მექანიზმები:

როდესაც სისტემის წნევა აღემატება პირველადი დალუქვის ექსტრუზიის წინააღმდეგობას:

დალუქვის მასალის ცოცვა: რეზინი/PTFE წნევის ქვეშ ჩაედინება ღრეჩოებში (მაგ., O-რგოლის ექსტრუზია იწყება >5 მპა-ზე მეტი ტემპერატურის გამო).

მუდმივი დაზიანება: დალუქვის ელემენტის გახევა გაჟონვის გზებს ქმნის.

ტიპიური წარუმატებლობის სცენარები:

NBR O-რგოლი: 30% მოცულობის ექსტრუზია 0.1 მმ ნაპრალის მეშვეობით 15 მპა წნევაზე.

PTFE V-რგოლი: ტუჩის გახევა ხდება 0.05 მმ ნაპრალზე 10 მპა-ზე.

ექსტრუზიის საწინააღმდეგო რგოლების მექანიკური ჩარევა:

ხისტი საყრდენი: მაღალი მოდულის მასალები (PEEK/ლითონი) ეწინააღმდეგება დეფორმაციას, რაც ბლოკავს წნევის გადაცემას პირველად დალუქვაზე.

ნაპრალის შევსება: დალუქვის ღრუს კლირენსის ზუსტი შესაბამისობა (0.01~0.2 მმ) გამორიცხავს მედიის შეღწევის გზებს.

დაძაბულობის დისპერსია: კუთხოვანი კონსტრუქციები წერტილოვან დატვირთვებს განაწილებულ დატვირთვებად გარდაქმნის, რაც კონტაქტურ დაძაბულობას 50%-70%-ით ამცირებს.

II. მასალების ევოლუცია: ჩვეულებრივი პლასტმასებიდან კომპოზიტურ გამაგრებამდე

ძირითადი მასალების მუშაობის მაჩვენებლები:

PTFE: შეკუმშვის სიმტკიცე 25 მპა, ტემპერატურის დიაპაზონი -200°C-დან 260°C-მდე, ხახუნის კოეფიციენტი 0.05~0.10. გამოდგება დაბალი წნევის კოროზიული გარემოსთვის (<35 მპა).

შევსებული PTFE: შეკუმშვის სიმტკიცე 40~60 მპა, ტემპერატურის დიაპაზონი -200°C-დან 260°C-მდე, ხახუნის კოეფიციენტი 0.08~0.15. იდეალურია ნაწილაკოვანი მასალის შემცველი გარემოსთვის (მაგ., საბურღი ტალახი).

PEEK: შეკუმშვის სიმტკიცე 120 მპა, ტემპერატურის დიაპაზონი -60°C-დან 250°C-მდე, ხახუნის კოეფიციენტი 0.15~0.25. გამოიყენება მაღალი წნევის ჰიდრავლიკურ სისტემებში (≤70 მპა).

სპილენძის შენადნობი: შეკუმშვის სიმტკიცე 300 მპა, ტემპერატურის დიაპაზონი -200°C-დან 400°C-მდე, ხახუნის კოეფიციენტი 0.10~0.20. გამოიყენება ულტრამაღალი წნევის სარქველებში (>100 მპა).

პოლიიმიდი (PI): შეკუმშვის სიმტკიცე 150 მპა, ტემპერატურის დიაპაზონი -269°C-დან 350°C-მდე, ხახუნის კოეფიციენტი 0.20~0.30. შექმნილია ექსტრემალური აერონავტიკული გარემოსთვის.

ნანოკომპოზიტები: შეკუმშვის სიმტკიცე ~180 მპა* (გრაფენით გამაგრებული PEEK, 15%-იანი შემავსებელი, სიმტკიცის 50%-იანი ზრდა), ტემპერატურის დიაპაზონი -50°C-დან 300°C-მდე, ხახუნის კოეფიციენტი ~0.05~0.10 (60%-იანი შემცირება). კვალიფიცირებულია ბირთვული რეაქტორის პირველადი მარყუჟებისთვის (რადიაციულობისადმი მდგრადი).

ზედაპირის ფუნქციონალიზაცია:

მყარი შეზეთვის ფენები:

MoS₂ შესხურებით დაფარვა (2~5μm): ამცირებს ხახუნის კოეფიციენტს 0.03-მდე ზეთისგან თავისუფალ გარემოში.

DLC (ალმასის მსგავსი ნახშირბადის) საფარი: სიმტკიცე HV 3000, 10-ჯერ ზრდის მომსახურების ვადას ნაწილაკების ეროზიისგან დასაცავად.

ანტიწებოვანი დამუშავება: ნანო-სილიციუმის მოდიფიკაცია (კონტაქტის კუთხე >150°) ხელს უშლის რეზინის რგოლზე მიკვრას.

III. სტრუქტურული დიზაინი: გეომეტრია, რომელიც აძლიერებს დალუქვის საიმედოობას

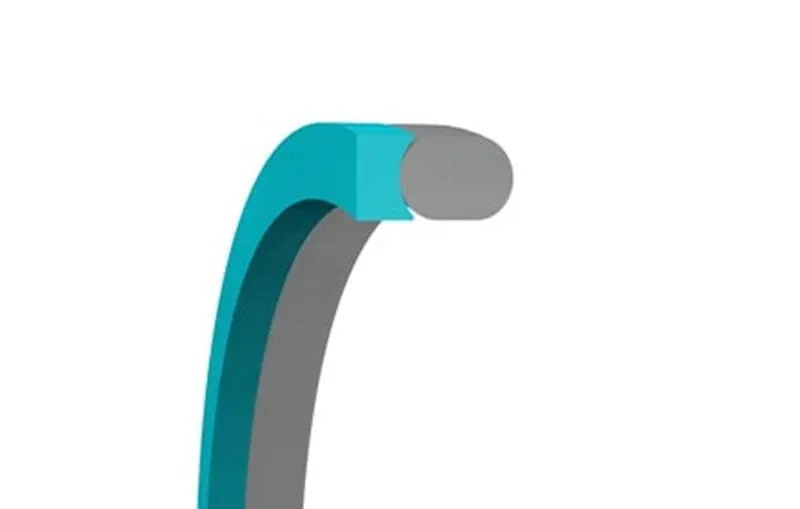

კლასიკური სტრუქტურული ტიპების შედარება:

სწორკედლიანი ტიპი: მართკუთხა განივი კვეთი. წნევის დატვირთვა: ცალმხრივი. ექსტრუზიის წინააღმდეგობა: საშუალო (≤40 მპა). გამოყენება: სტატიკური ო-რგოლური დალუქვები.

დახრილი ტიპი: ტრაპეციული განივი კვეთა დახრილი ზედაპირით(ებით). წნევის დატვირთვა: ორმხრივი. ექსტრუზიის წინააღმდეგობა: მაღალი (≤100 მპა). გამოყენება: ჰიდრავლიკური ცილინდრის ორმხრივი დალუქვები.

საფეხურებიანი ტიპი: მრავალსაფეხურიანი რაფის პროფილი. წნევის დატვირთვა: მრავალმიმართულებითი. ექსტრუზიის წინააღმდეგობა: ექსტრემალური (>150 მპა). გამოყენება: ულტრამაღალი წნევის სარქველები.

სეგმენტირებული ტიპი: გაყოფილი რგოლისებრი სტრუქტურა. წნევის დატვირთვა: საშუალო-მაღალი (≤80 მპა). გამოყენება: დიდი ფლანგის მოვლა დაშლის გარეშე.

IV. ინდუსტრიული გამოყენება და მიღწევები შესრულებაში

ულტრამაღალი წნევის ჰიდრავლიკური სისტემები (სამშენებლო ტექნიკა):

გამოწვევა: 70 მპა უწყვეტი წნევა, 0.1 მმ უფსკრული, მყარი ნაწილაკებით დაბინძურება.

გადაწყვეტა: გრაფენ-PEEK კომპოზიტური რგოლი (180 მპა კომპოზიტური სიმტკიცით), შეწყვილებული U-ფორმის პოლიურეთანის დალუქვით + კუთხოვანი რგოლი.

შედეგი: მომსახურების ვადა 500 საათიდან 5000 საათამდე გაიზარდა.

ზეკრიტიკული CO₂ ტურბინები (ენერგეტიკული დანადგარები):

გამოწვევა: 100 მპა / 200°C ზეკრიტიკული მდგომარეობა, CO₂ მოლეკულების მაღალი გამტარიანობა.

გამოსავალი: საფეხუროვანი სპილენძის შენადნობის რგოლი (MoS₂ დაფარული), რომელიც საყრდენს მეტალის C-დალუქვას.

შედეგი: გაჟონვის სიჩქარე <1×10⁻⁶ mbar·L/s.

აერონავტიკის რაკეტის საწვავის სარქველები:

გამოწვევა: LOX (-183°C) / LH2 (-253°C), ვიბრაციული დატვირთვა 20 გ-მდე.

გამოსავალი: სეგმენტირებული პოლიიმიდური რგოლი (ლითონთან შეხამებული CTE), რომელიც საყრდენს ჰელიუმით შევსებულ მეტალის O-რგოლს.

ვალიდაცია: წარმატებით ჩააბარა NASA-STD-5012 კრიოგენული ციკლის ტესტები.

V. ინსტალაციის პროცედურები და გაუმართაობის პრევენცია

კრიტიკული ინსტალაციის ეტაპები:

ნაპრალის გაზომვა: გადაამოწმეთ სამგანზომილებიანი ღრუს ზომები/ტოლერანტობები ჰაერის გაზომვის გამოყენებით (±0.001 მმ სიზუსტით).

ზედაპირის დამუშავება: რგოლის სამონტაჟო ზედაპირის უხეშობის მიღწევა Ra≤0.4μm ალმასის ბორბლის გაპრიალების + ელექტროლიტური პასივაციის გზით.

თერმული აწყობა: გააგრილეთ რგოლი LN2-ით (-196°C) და დააწექით (დაბრკოლების მორგება 0.02 მმ).

დაძაბულობის მონიტორინგი: აწყობის დაძაბულობის დასადგენად გამოიყენეთ ფოლგის დაძაბულობის საზომები უსადენო DAQ-ით (მაგ., HBM სისტემები).

ტიპიური უკმარისობის რეჟიმები და გადაწყვეტილებები:

რგოლის მოტეხილობა: მიზეზი: მასალის არასაკმარისი სიმტკიცე ან დარტყმითი დატვირთვები. გამოსავალი: გადასვლა PI/PEEK კომპოზიტებზე.

პირველადი დალუქვის დაზიანება: მიზეზი: რგოლის ბასრი კიდე ჩამოხრილობის გარეშე (რადიუსი <0.1 მმ). გამოსავალი: დაამატეთ R0.3 მმ რადიუსი + გაპრიალება.

ზედმეტი ცვეთა: მიზეზი: ხახუნის შედეგად სითბოს დაგროვება, რაც იწვევს თერმული გაფართოების შეკავებას. გამოსავალი: დაამატეთ გამაგრილებელი ღარები + ნანო-შეზეთვის საფარი.

VI. ტექნოლოგიური საზღვრები: ჭკვიანი და მდგრადი ინოვაციები

ფუნქციურად ინტეგრირებული რგოლები:

ჩაშენებული სენსორები (მაგ., TE Connectivity MS სერიის პიეზოფილმი) რეალურ დროში კონტაქტური წნევის მონიტორინგისთვის.

თვითრეგულირებადი სტრუქტურები SMA-თი (ფორმის მეხსიერების შენადნობი) ტემპერატურის კომპენსირებული უფსკრულის კონტროლისთვის.

დანამატის წარმოების მიღწევები:

ტოპოლოგიის მიხედვით ოპტიმიზირებული ბადისებრი სტრუქტურები (წონის 40%-ით შემცირება, სიმტკიცის შენარჩუნება).

გრადიენტული მასალის ბეჭდვა: მაღალი სიმტკიცე (კერამიკა) კონტაქტის ზონაში, მაღალი სიმტკიცე (პოლიმერი) საყრდენ ზონაში.

მწვანე წრიული ტექნოლოგიები:

ბიო-ბაზის პოლიმერები (მაგ., აბუსალათინის ზეთზე მიღებული PEEK – Covestro APEC® სერია).

ქიმიური დეპოლიმერიზაციის რეციკლირება ზეკრიტიკული CO₂-ის გამოყენებით: მონომერის აღდგენის მაჩვენებელი >95%-ია PEEK რგოლებისთვის.

დასკვნა: მაღალი წნევის დალუქვის „უხილავი მცველი“

ექსტრუზიის საწინააღმდეგო რგოლის ღირებულება მის მექანიკურ რეინჟინერიის შესაძლებლობაშია - დაუცველი პოლიმერული დალუქვის საშუალებები მყარ ციხესიმაგრეებად გარდაქმნის, რომლებსაც ასობით მეგაპასკალის გაუძლებლობა შეუძლიათ.

გამოქვეყნების დრო: 2025 წლის 9 ივნისი