Afdichtringen die in omgevingen met hoge temperaturen werken, zijn niet alleen onderhevig aan extreme thermische belasting, maar kunnen ook worden beïnvloed door chemische corrosie, slijtage, thermische veroudering en andere factoren. Om de betrouwbaarheid van afdichtringen onder hoge temperaturen op lange termijn te garanderen, zijn materiaalkeuze en ontwerp cruciaal. Hieronder wordt vanuit verschillende belangrijke perspectieven besproken hoe u geschikte afdichtingsmaterialen kunt selecteren en hun betrouwbaarheid op lange termijn in omgevingen met hoge temperaturen kunt waarborgen.

1. Materiaal hoge temperatuurbestendigheid

Een van de grootste uitdagingen voor afdichtingsmaterialen in omgevingen met hoge temperaturen is thermische stabiliteit. Materialen ondergaan bij hoge temperaturen verweking, uitzetting, chemische structuurveranderingen en zelfs ontleding. Het waarborgen van de stabiliteit van de fysische en chemische eigenschappen van materialen bij hoge temperaturen vormt daarom de basis voor de betrouwbaarheid van afdichtringen op lange termijn.

Thermische ontledingstemperatuur van het materiaal: Bij de materiaalkeuze is het noodzakelijk om ervoor te zorgen dat de thermische ontledingstemperatuur veel hoger is dan de bedrijfstemperatuur. De thermische ontledingstemperatuur van fluorrubber (FKM) kan bijvoorbeeld oplopen tot 250 °C tot 300 °C, terwijl de thermische ontledingstemperatuur van PTFE bijna 300 °C bedraagt. Deze materialen kunnen relatief stabiele prestaties leveren bij hoge temperaturen.

Thermische uitzettingscoëfficiënt van het materiaal: Bij hoge temperaturen ondergaat het materiaal van de afdichtring maatveranderingen door thermische uitzetting. Het kiezen van materialen met een lage thermische uitzettingscoëfficiënt helpt de impact van deze maatverandering op de afdichtingsprestaties te verminderen. PTFE heeft bijvoorbeeld een lage thermische uitzettingscoëfficiënt en is geschikt voor gebruik bij hoge temperaturen.

2. Anti-oxidatie en anti-thermische verouderingsprestaties

In omgevingen met hoge temperaturen zal de oxidatiereactie van materialen versnellen, wat resulteert in veroudering, verharding of verbrossing. Deze veroudering zal de elasticiteit en flexibiliteit van de afdichtring aanzienlijk verminderen, wat resulteert in afdichtingsfalen. Daarom zijn antioxidatie- en antithermische verouderingsprestaties topprioriteiten bij de selectie van afdichtingsmaterialen voor hoge temperaturen.

Oxidatiebestendigheid van materialen: Sommige materialen vertonen een sterke oxidatiebestendigheid bij hoge temperaturen en kunnen veroudering effectief vertragen. Zo hebben fluorrubber (FKM) en siliconenrubber (VMQ) een uitstekende oxidatiebestendigheid en kunnen ze langdurig stabiel blijven in omgevingen met hoge temperaturen.

Anti-thermische verouderingsadditieven: Het toevoegen van een geschikte hoeveelheid anti-thermisch verouderingsmiddel aan het afdichtingsmateriaal kan de levensduur ervan aanzienlijk verlengen. Veelgebruikte antioxidanten, stabilisatoren en ultravioletabsorbers kunnen de degradatie van het materiaal effectief vertragen.

3. Chemische corrosiebestendigheid

In omgevingen met hoge temperaturen kan de afdichtring worden blootgesteld aan diverse chemische media, zoals oliën, zuur- en alkalioplossingen of organische oplosmiddelen. Als de chemische stabiliteit van het materiaal slecht is, kan het gemakkelijk corroderen door deze media, waardoor het materiaal kan opzwellen, zachter worden of verslechteren. Chemische corrosiebestendigheid is daarom ook een belangrijke factor voor het garanderen van betrouwbaarheid op lange termijn.

Kies materialen met een hoge chemische bestendigheid: PTFE is een van de meest chemisch stabiele materialen. Het wordt vrijwel niet aangetast door chemische media en kan langdurig worden gebruikt in corrosieve media zoals zuren, logen en organische oplosmiddelen. Fluorrubber presteert ook goed in de omgang met brandstof en olie.

Gebruik van composietmaterialen: Onder extreme werkomstandigheden kan één materiaal niet aan alle eisen tegelijk voldoen. Composietmaterialen vormen dan een effectieve oplossing. De combinatie van PTFE en een metalen skelet kan bijvoorbeeld de mechanische eigenschappen verbeteren bij hoge temperaturen, hoge druk en corrosieve omgevingen.

IV. Mechanische sterkte en kruipweerstand

Een hoge temperatuur beïnvloedt niet alleen de chemische stabiliteit van het materiaal, maar zorgt er ook voor dat de mechanische eigenschappen verslechteren. Materialen onder hoge temperaturen hebben de neiging te kruipen, wat betekent dat het materiaal bij continu hoge temperatuur en druk geleidelijk vervormt en uiteindelijk leidt tot een afdichtingsbreuk. Daarom is het cruciaal om materialen te kiezen met een hoge mechanische sterkte en kruipweerstand.

Verbeter de mechanische sterkte van materialen: Spanning bij hoge temperaturen leidt meestal tot een verhoogde vloeibaarheid van het materiaal, met name bij elastomere materialen. De weerstand tegen druk en vervorming kan worden verbeterd door materialen met een hogere hardheid te selecteren of door versterkende vulstoffen (zoals grafiet en glasvezel) aan het materiaal toe te voegen.

Kruipvaste materialen: PTFE heeft een uitstekende kruipvastheid en wordt vaak gebruikt in toepassingen die langdurige blootstelling aan hoge temperaturen en hoge druk vereisen. Gehydrogeneerd nitrilrubber (HNBR) presteert ook goed onder hoge temperaturen en hoge druk.

V. Afdichtingsontwerp en structurele optimalisatie

Hoewel de materiaalkeuze essentieel is voor de betrouwbaarheid van de afdichtring op lange termijn in een omgeving met hoge temperaturen, zijn een doordacht ontwerp en structurele optimalisatie even belangrijk. Door de vorm, grootte en afdichtingsmethode van de afdichtring te optimaliseren, kan de impact van thermische en mechanische belasting op de afdichtring effectief worden verminderd en kan de levensduur worden verlengd.

Houd rekening met thermische uitzetting en krimp: Bij het ontwerp moet rekening worden gehouden met de thermische uitzetting van het materiaal bij hoge temperaturen en de krimp na afkoeling, zodat de maat en structuur van de afdichtring zich kunnen aanpassen aan temperatuurveranderingen. Vermijd tegelijkertijd overmatige compressie of overmatige ontspanning om de afdichtingsprestaties niet te beïnvloeden.

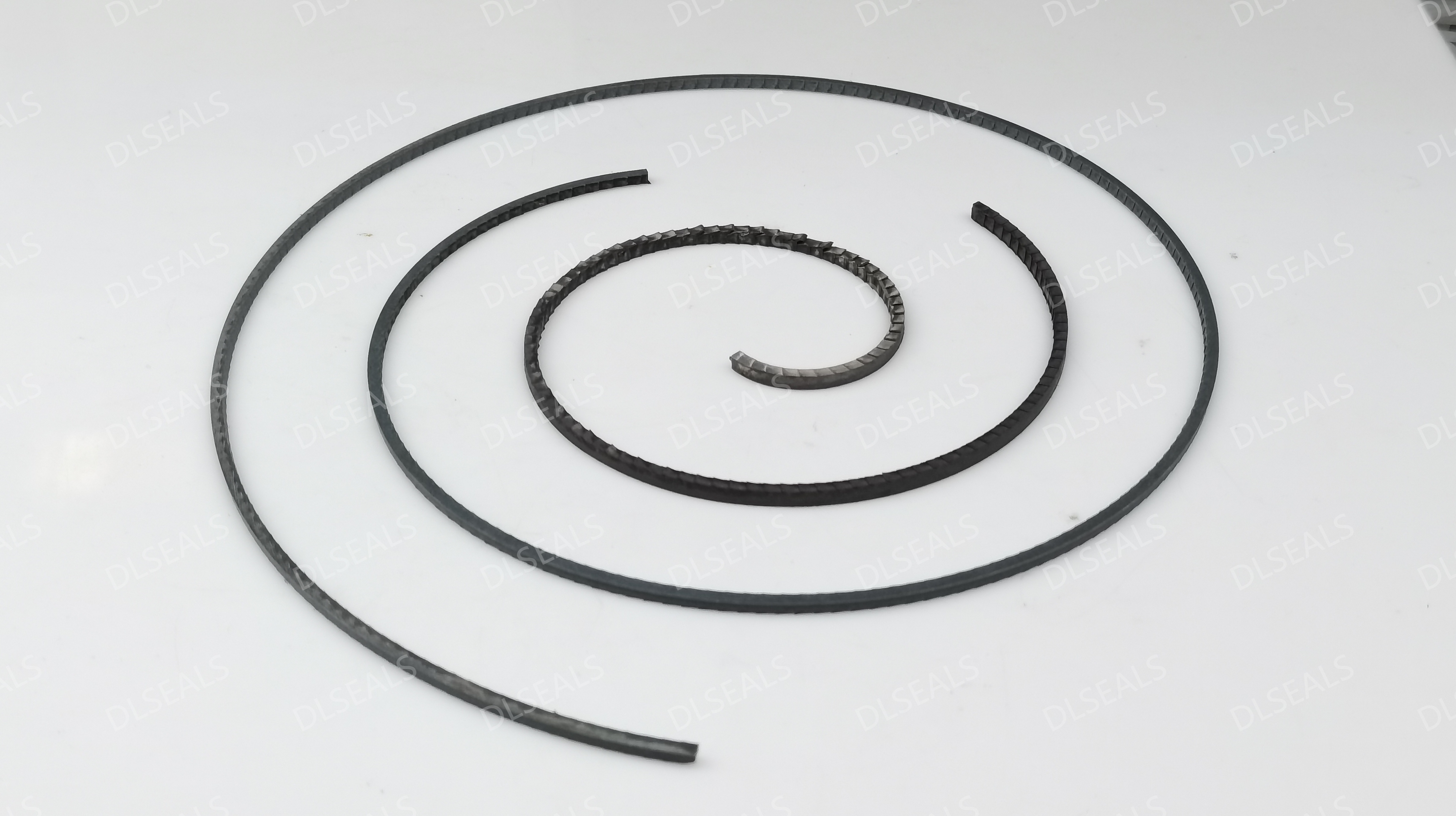

Kies een geschikte afdichtingsstructuur: O-ringen en X-ringen zijn gangbare afdichtingsstructuren, maar bij hoge temperaturen en hoge druk kan het kiezen voor een samengestelde afdichtingsstructuur of het gebruiken van een met metaal versterkte afdichtingsring de stabiliteit en betrouwbaarheid van de afdichting effectief verbeteren.

VI. Regelmatig onderhoud en controle

Zelfs bij de keuze voor hoogwaardige afdichtingsmaterialen en geoptimaliseerde ontwerpen moet de betrouwbaarheid op lange termijn worden gegarandeerd door regelmatig onderhoud en monitoring. De afdichtring moet in een omgeving met hoge temperaturen regelmatig worden gecontroleerd op oppervlakteslijtage, veroudering en afdichtingseffect. Indien afwijkingen worden geconstateerd, moet deze tijdig worden vervangen of gerepareerd om schade aan de apparatuur of lekkage te voorkomen.

Conclusie

Om de betrouwbaarheid van de afdichtring op lange termijn in een omgeving met hoge temperaturen te garanderen, moeten uitgebreide afwegingen worden gemaakt op het gebied van materiaalkeuze, ontwerpoptimalisatie en onderhoud. Materialen met een goede thermische stabiliteit, oxidatiebestendigheid, chemische corrosiebestendigheid en hoge mechanische sterkte, zoals fluorrubber, PTFE, HNBR, enz., kunnen effectief de uitdagingen van hoge temperaturen het hoofd bieden. Bovendien kunnen de stabiliteit en levensduur van de afdichtring in een omgeving met hoge temperaturen verder worden verbeterd door structurele ontwerpoptimalisatie en regelmatige monitoring en onderhoud.

Plaatsingstijd: 01-09-2024